關鍵詞:污水處理運營 污水處理外包 工業污水處理 污水處理第三方運行 工業廢水處理 生活污水處理

近年來,網上購物越來越便捷、物流行業高速發展,產品包裝行業也隨之迅速發展,印刷制版、潤版、印刷及清洗過程中,會產生油墨廢水、高濃度的沖刷沖板水及乳白色的膠漿廢水等不同類型的廢水。此種類型廢水水量小,COD濃度高、色度高、B/C比低、難生物降解,并伴有刺激性氣味,同時廢水隨著生產間歇性排放,水質、水量變化較大。此類廢水需得到有效處理后排放,若直接排放,對環境有著較大的影響。針對常州市某包裝企業原污水處理系統出現的問題,進行水質分析、實驗、工程改造設計、調試及運營工作,闡述此類污水處理采用的工藝、處理效果及調試運行基本參數,為類似廢水處理提供參考。

1、工程概況

1.1 廢水水質水量分析

本項目企業僅生產單一品種的彩盒,印刷過程中,印刷機自帶油墨盒組、膠輥均無需進行清洗或擦拭。上光過程中,印刷機自帶水性光油盒及上光過程膠輥也無需進行清洗或擦拭。本項目污水站處理廢水主要為潤版廢水,覆膜工段自動覆膜機、貼擊凸卡工段貼卡機、裱卡工段半自動裱卡機及組裝過程中的膠輥、抹布、膠水盒的清洗廢水及拖地廢水。其中膠輥約每天清洗一次,設備自帶膠水盒約半個月清洗一次。廢水產生總量為4000t/a。污水站處理設計量為20t/d,廢水主要來源于清洗過程中的膠漿廢水,主要污染物為膠水顆粒。廢水中還含有一部分的異丙醇、潤版液等。企業廢水水質如表1可知。

.jpg)

1.2 廢水出水要求

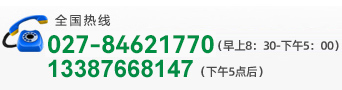

本項目污水經污水站處理后接管進入當地污水處理廠進行處理,污水執行《污水排入城鎮下水道水質標準》(GB/T31962-2015)中B等級標準和《油墨工業水污染物排放標準》(GB/T25463-2010),標準值見下表:

.jpg)

1.3 改造前污水處理工藝

改造前污水處理站進水經過調節池調節水量和水質后,進入生化系統。生化系統為傳統的A2/O工藝,包括兩段式厭氧、缺氧和兩級好氧。生化處理后出水經混凝沉淀處理。混凝沉淀藥劑為傳統的PAC和PAM藥劑。污水經處理后出水接管,污泥和混凝沉淀物則進入污泥濃縮池,濃縮后的沉淀物經板框壓濾后脫水。脫水清液進入調節池,污泥作為危廢外運處置。

.jpg)

改造前主要污水處理裝置大小見表1。厭氧池為敞口池,攪拌污泥。厭氧池容積為12m3,有效容積在10m3左右,廢水設計停留時間為12h,設計進水COD濃度為3000mg/L,實際進水COD為6000mg/L計算,厭氧COD容積負荷為由5kgCOD/m3*d上升至10kgCOD/m3*d。實際運行過程中,厭氧系統COD負荷高于設計。

除了厭氧系統外,生化系統缺氧池利用穿管曝氣,容積為7.5m3。好氧池采用穿管曝氣,容積大小為25m3。厭氧系統設計負荷為70%,生化缺氧和厭氧池的COD容積負荷分別為4.8kgCOD/m3*d和1.44kgCOD/m3*d。混凝沉淀系統,PAC池及PAM池容積分別為2.5m3,設計停留時間為2.5h。混凝后沉淀池表面積為3m2,設計表面負荷為0.5m3/m2*h。

.jpg)

1.4 改造前污水處理問題

本項目污水主要污染指標為COD。調試運行初期,出水達到接管標準。隨著進水總量的增加,出水COD濃度升高,同時,生化處理系統污泥吸附大量的膠漿顆粒,泥水混合物為逐漸變成乳白色。污水處理構筑物池壁產生膠漿聚合固體,黏性很強。污水站生化處理系統隨著運行時間的增長,處理效果不斷下降。說明改造前污水站處理流程無法滿足廢水處理要求,本項目污水抑制生化系統活性污泥活性,影響生化系統處理效果。根據初期污水處理系統效果。說明生化系統可對污水中有機物有降解作用,本項目污水需經預處理后進入生化系統。

實際廢水處理過程中,進水COD濃度高于設計值,系統厭氧池和缺氧池的COD負荷較高,較難達到設計處理效果,出水無法達到出水要求。污水站處理流程及建構筑物大小均需進行改造,污水處理的運行參數還需進一步確定。

系統生化處理系統,缺少污泥沉淀池,泥水混合物直接進入混凝沉淀池,加藥后沉淀后清液排放,導致部分活性污泥在沉淀過程中,失去活性,污泥大量流失,從而生化處理效果達不到設計要求。

2、廢水混凝沉淀實驗結果

為了降低廢水中膠漿顆粒對污水處理站生化的影響,根據孫琳等的研究結果,進行混凝沉淀預處理試驗。混凝劑為三氯化鐵,助凝劑采用PAM,通過投加堿,保證混凝反應池廢水pH條件。研究不同三氯化鐵投加量對混凝效果的影響。表4為不同混凝劑投加膠漿顆粒的沉淀效果及原水COD的去除效果。

.jpg)

本項目進水COD濃度為7130mg/L,混凝沉淀對廢水中COD去除效果達到70%。混凝劑投加量在0.5%左右。經過混凝沉淀后,廢水中的膠漿顆粒達到去除的效果,不會影響后續污水生化處理效果。

3、污水站改造方案

3.1 污水處理流程改造

.jpg)

根據實驗結果,增設混凝沉淀系統作為廢水預處理系統,避免廢水中的膠漿顆粒對生化污泥有影響,同時,結合系統原有生化系統,廢水的處理流程見圖2。根據現場實際情況,將系統原有的生化處理系統后的混凝沉淀池作為污泥沉淀池,此部分污泥回流至厭氧池。達到污泥回流,提高氮磷的去除率的效果,同時,避免污泥局部堆積和流失的現象。

3.2 污水處理設備改造

由于本項目系統進水COD高于設計值,生化系統負荷較高。但是經過預處理后,生化進水COD濃度降低,本項目實驗結果表明,生化進水COD濃度為2500mg/L。但是本項目廢水水質變化幅度,進水COD最高可達到15000mg/L,為避免廢水COD濃度變化對生化系統有一定的影響,生化系統進水COD設計濃度為6000mg/L。

在設備改造方面,增設1臺厭氧罐,碳鋼+防腐的結構,大小為Φ4*5m,有效容積60m3,厭氧系統COD負荷為2kgCOD/m3*d。同時將現有厭氧池作為缺氧池使用,缺氧池的COD容積負荷為0.6kgCOD/m3*d,好氧池的COD容積負荷為0.25kgCOD/m3*d。

3.3 污水處理儀表改造

(1)進水系統增設電磁流量計,確定進水流量;增設管道過濾器,避免廢水中的膠漿顆粒結塊,對水泵運行影響。

(2)混凝沉淀系統設置pH計,調節混凝沉淀系統廢水酸堿性,不僅保證廢水混凝沉淀效果,同時還需控制pH值,避免對厭氧系統的影響。

(3)在好氧池增設DO和pH在線監測儀,通過曝氣閥門控制好氧系統的溶解氧,通過污泥回流量控制好氧系統的pH值,控制硝化菌的生長環境,達到生化系統穩定的效果。

4、污水站調試方案

4.1 接種菌(活性污泥)準備

從城市污水廠采購脫水生化污泥0.6噸,厭氧罐、缺氧池、好氧池內各投加0.2噸,池內如有隔倉,需要均勻投加。污泥投加前,先將系統內注入半滿高度清水,啟動攪拌機和鼓風機。污泥需要經過網篩過濾,防止大顆粒雜質和柔軟雜質堵塞管道、纏繞設備。投加結束,用清水將系統液位補滿。為了盡量少排不合格廢水,生化后的混凝沉淀池液位可只補至1/3高度。

4.2 啟動污水調試

開啟加藥泵,PAC的加藥量為水量為0.5%,PAM的加藥量為水量的0.01%,控制混凝沉淀系統廢水加堿量,使pH穩定在7~8。先按照0.5m3/h的進水流量運行進水泵,好氧池內鼓風曝氣,需要控制溶解氧濃度為2~4mg/L。控制污泥回流量,好氧系統的pH至在7左右。系統運行穩定的情況下,后續逐步提高進水流量,過程中每天測試一次厭氧好氧各池的污泥沉降比SV30,生化池內投加磷酸二氫鉀,硫酸銨作為微生物營養,以后需要檢測分析后再決定投加量。

5、污水站處理效果及運行參數

污水處理站自2020年5月13日進生活污泥。進水量為設計處理規模為20m3/d。目前,污水處理站運行穩定,出水COD、總磷、氨氮和總氮指標達到出水水質要求。系統運行過程中,每周分別在緩沖池、混凝沉淀池、厭氧池、好氧沉淀池取水。取樣時間及水質變化情況如下可知:

5.1 COD去除情況

由圖3可知,系統調試運行期間,系統進水COD濃度范圍為3000~5150mg/L,經混凝沉淀后,COD的去除率均在70%左右,混凝沉淀出水COD在1000mg/L左右。之后廢水進入生化系統,調試初期,厭氧池廢水COD濃度為631mg/L,系統穩定后,厭氧的COD去除率達到了65%以上。出水COD基本達到了200mg/L左右,達到了系統的排放要求。

.jpg)

5.2 總磷去除情況

.jpg)

由圖4可知,試運行期間,系統進水總磷濃度范圍為2~6mg/L,經混凝沉淀后,總磷的去除率均在90%左右,混凝沉淀出水總磷在0.34~1.02mg/L。生化系統厭氧池廢水總磷濃度在2mg/L左右,經缺氧和好氧處理后,好氧沉淀池出水總磷后期低于0.5mg/L。系統出水總磷滿足接管要求。本項目生化處理中磷濃度高于混凝沉淀池出水,主要是由于調試過程中,人工投加氮磷,作為營養元素,為保證生化系統污泥活性。

5.3 氨氮去除情況

由圖5可知,本項目廢水氨氮濃度范圍為27.9~33.3mg/L,混凝沉淀系統對氨氮去除效果并不明顯,混凝出水氨氮在16mg/L左右。生化系統厭氧池廢水氨氮濃度在20mg/L左右,由于調試初期,通過人工投加硫酸銨作為營養。經缺氧和好氧處理后,好氧沉淀池出水氨氮濃度后期低于5mg/L。系統出水氨氮滿足接管要求。本項目調試初期,厭氧氨氮濃度較高,但隨著系統穩定運行,厭氧氨氮濃度降低,說明本項目生化系統含硝化反硝化菌,生化系統對氨氮的消耗,高于進水總量,后期還需通過投加銨鹽的方式,補充系統氮元素,作為微生物營養。

.jpg)

5.4 總氮去除情況

由圖6可知,系統進水總氮濃度范圍為30~50mg/L,混凝沉淀可去除50%的總氮,厭氧池廢水總氮濃度范圍為11~30mg/L,出水總氮濃度范圍為4~21mg/L,其中3次取樣,出水總氮低于10mg/L。由于本項目系統污泥回流為間歇操作,厭氧池和好氧池的總氮濃度差別較小,需調整污泥回流量,提高反硝化效率。

.jpg)

6、運行成本分析

項目設備裝機總功率為12kw,實際運行每天處理水量為24噸。系統運行每天噸水電耗為12kwh。考慮峰谷電,工業用電平均費用為0.7元/kwh,系統處理噸水用電費用為8.4元。

污水處理系統混凝沉淀部分,PAC的投加量為5‰,PAM的投加量為0.1‰,PAC費用為1200元/噸,PAM費用為10000元/噸。系統處理噸水藥劑費用為7元。

根據項目運行過程中,板框污泥產量150kg/d,噸污泥處理費用為3000元。系統處理噸水污泥處置費用為18.75元。

綜上所示,系統噸水的運行成本為34.15元,其中污泥處置費用最高。本項目混凝沉淀過程中,產生大量的污泥,需調整藥劑用量,在保證出水達標接管的前提下,減少污泥產量,降低運行成本。

7、結論及建議

(1)本項目包裝行業潤版及洗膠廢水經“混凝沉淀預處理+A2/O”處理流程,出水滿足《污水排入城鎮下水道水質標準》(GB/T31962-2015)中B等級標準和《油墨工業水污染物排放標準》(GB/T25463-2010)。

(2)混凝沉淀系統污泥產量較高,需調整藥劑投加量,充分利用生化對廢水的去除效果,出水達標接管標準的同時,減少污泥產量,降低運行成本。

(3)本項目生化系統厭氧設計負荷為2kgCOD/m3*d,缺氧池的COD容積負荷為0.6kgCOD/m3*d,好氧池的COD容積負荷為0.25kgCOD/m3*d。好氧池DO控制在3~4左右。需定期檢測系統氮磷濃度,保證系統微生物營養,提高污泥活性。